L'analyse d'épaisseur représente un enjeu critique dans le processus de conception et de validation des modèles CAO. Cette technique permet d'identifier précisément les zones présentant des risques structurels avant la fabrication, évitant ainsi des coûts considérables liés aux défauts non détectés. Selon les données industrielles récentes, jusqu'à 67% des défaillances de produits manufacturés sont directement liées à des variations d'épaisseur non maîtrisées durant la conception.

Pour les ingénieurs et concepteurs, l'analyse d'épaisseur constitue une étape déterminante pour garantir la fabricabilité, la résistance et la durabilité des pièces. Cependant, dans un écosystème industriel caractérisé par la multiplicité des formats CAO, cette analyse devient souvent complexe et chronophage.

Table des matières

- Fondamentaux de l'analyse d'épaisseur dans les modèles CAO

- Défis techniques de l'analyse multi-format

- Applications industrielles de l'analyse d'épaisseur

- 3DViewStation : Solution avancée pour l'analyse d'épaisseur

- Méthodologies d'analyse avec 3DViewStation

- Bénéfices techniques et opérationnels

- Études de cas et exemples pratiques

Fondamentaux de l'analyse d'épaisseur dans les modèles CAO

L'analyse d'épaisseur consiste à évaluer avec précision l'épaisseur des parois d'un modèle 3D à chaque point de sa géométrie. Cette technique essentielle permet d'identifier les zones critiques susceptibles de présenter des problèmes lors de la fabrication ou de l'utilisation du produit final.

Cette analyse constitue un outil décisionnel majeur pour les ingénieurs, permettant de valider la conception avant même la production d'un prototype physique. Une optimisation précoce des épaisseurs peut réduire considérablement les coûts de matière première et améliorer les performances mécaniques des pièces.

Principes techniques fondamentaux

L'analyse d'épaisseur s'appuie sur deux méthodologies principales complémentaires :

- Méthode Ray-based (basée sur les rayons) : Cette approche projette des rayons depuis la surface du modèle pour détecter les zones fines et les arêtes vives. Elle est particulièrement efficace pour identifier les régions où l'épaisseur est insuffisante, ce qui pourrait entraîner des défaillances structurelles.

- Méthode Rolling ball (bille roulante) : Cette technique simule le déplacement d'une sphère à l'intérieur du modèle pour détecter les zones de forte concentration de matière. Elle excelle dans l'identification des régions où l'épaisseur est excessive, ce qui peut entraîner des problèmes de refroidissement non uniforme dans les processus de moulage.

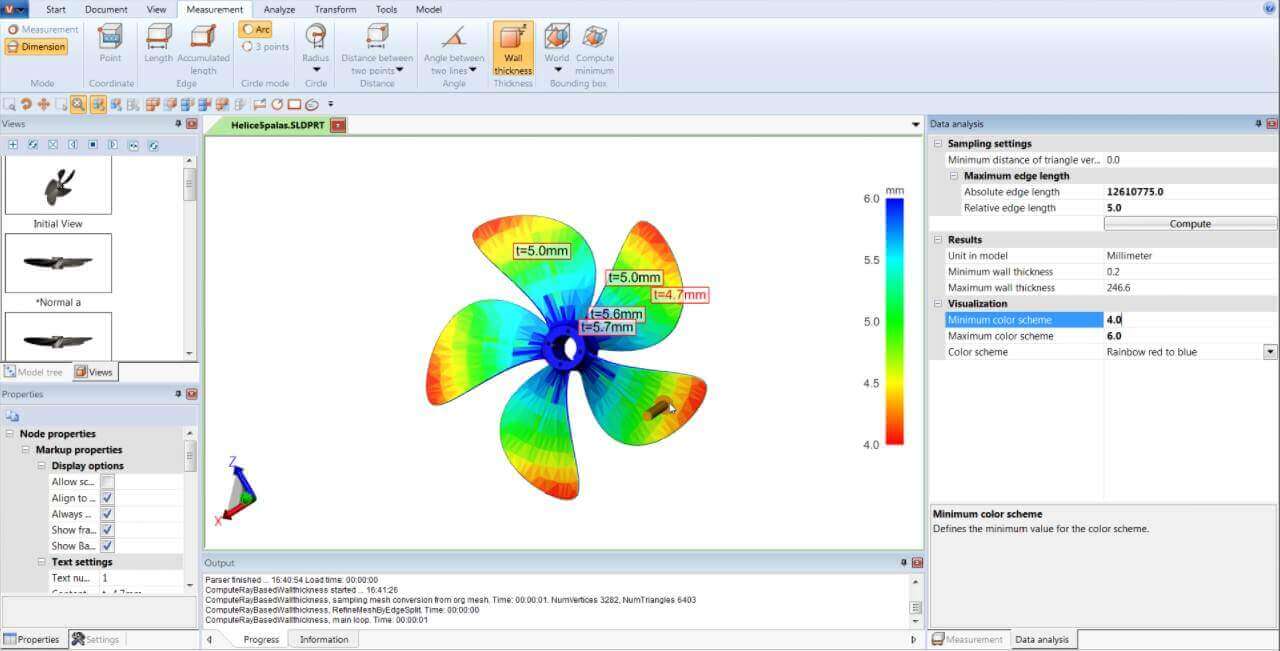

Les résultats de ces analyses sont généralement visualisés sous forme de cartes thermiques (heatmaps), où différentes couleurs représentent les variations d'épaisseur, facilitant ainsi l'identification rapide des zones problématiques.

Paramètres critiques dans l'analyse d'épaisseur

| Paramètre | Description | Impact sur l'analyse |

|---|---|---|

| Seuils d'épaisseur | Valeurs minimales et maximales considérées comme acceptables | Détermine les zones signalées comme critiques |

| Résolution d'analyse | Niveau de détail et densité des points d'échantillonnage | Influence la précision et le temps de calcul |

| Échelle de couleurs | Palette utilisée pour la visualisation des résultats | Facilite l'interprétation visuelle des variations |

| Direction de mesure | Méthode de calcul des vecteurs d'épaisseur | Impacte la pertinence des résultats selon la géométrie |

Défis techniques de l'analyse multi-format

L'un des principaux obstacles à l'analyse efficace des épaisseurs réside dans la diversité des formats CAO utilisés dans l'industrie. Cette hétérogénéité crée plusieurs défis majeurs qui peuvent compromettre l'efficacité du processus de développement produit.

Problématique de l'interopérabilité

Les équipes d'ingénierie travaillent souvent avec différents systèmes CAO (CATIA, SolidWorks, NX, Creo, etc.), chacun générant des formats natifs distincts. L'analyse d'épaisseur traditionnelle nécessite souvent :

- Des licences multiples et coûteuses pour chaque système CAO

- Des conversions de format risquant d'altérer la précision géométrique

- Des compétences spécifiques à chaque plateforme logicielle

- Des temps de traitement excessifs pour les grands assemblages

Cette fragmentation technologique entraîne des inefficacités opérationnelles considérables et peut compromettre la précision des analyses d'épaisseur, en particulier lors de la collaboration entre différentes équipes ou entreprises utilisant des systèmes CAO distincts.

Contraintes de ressources

Les solutions CAO natives pour l'analyse d'épaisseur présentent plusieurs inconvénients majeurs qui limitent leur adoption généralisée :

| Contrainte | Impact opérationnel |

|---|---|

| Coûts élevés des licences | Limitation du nombre d'utilisateurs pouvant réaliser des analyses |

| Temps de traitement important | Ralentissement du cycle de développement, particulièrement pour les assemblages complexes |

| Courbe d'apprentissage abrupte | Nécessité de formation spécialisée, réduisant l'accessibilité pour les non-experts |

| Difficultés de partage des résultats | Communication limitée avec les parties prenantes n'ayant pas accès aux logiciels CAO |

Applications industrielles de l'analyse d'épaisseur

L'analyse d'épaisseur trouve des applications critiques dans de nombreux secteurs industriels où la précision dimensionnelle et l'intégrité structurelle sont essentielles à la qualité et aux performances des produits.

Secteur de la plasturgie et du moulage

Dans la fabrication de pièces moulées ou injectées, l'analyse d'épaisseur permet de :

- Prévenir les défauts de moulage comme les retassures et les lignes de soudure

- Optimiser les temps de cycle en identifiant les zones d'accumulation de matière

- Réduire la consommation de matière première jusqu'à 15%

- Améliorer la qualité et la durabilité des pièces finales

Pour les fabricants de pièces plastiques, l'analyse d'épaisseur constitue un outil indispensable pour garantir la qualité de production tout en optimisant les coûts. Une variation excessive d'épaisseur peut entraîner des déformations, des retassures ou des zones fragilisées compromettant l'intégrité du produit final.

Industries automobile et aéronautique

Pour ces secteurs exigeants, l'analyse d'épaisseur contribue directement à l'excellence opérationnelle :

- Allégement des structures sans compromettre leur résistance

- Vérification de la fabricabilité des pièces complexes

- Optimisation des performances mécaniques

- Respect des normes de sécurité strictes

Dans l'industrie automobile, par exemple, une réduction de poids de 10% peut entraîner une économie de carburant de 6 à 8%. L'analyse d'épaisseur permet d'identifier précisément les zones où la matière peut être réduite sans compromettre la sécurité ou la durabilité.

Autres domaines d'application

| Secteur industriel | Applications spécifiques | Bénéfices clés |

|---|---|---|

| Industrie navale | Conception de coques et structures | Optimisation du poids et de la résistance |

| Fabrication médicale | Implants et dispositifs médicaux | Conformité réglementaire et biocompatibilité |

| Électronique | Boîtiers et châssis | Dissipation thermique et résistance |

| Produits de consommation | Articles ménagers et équipements | Réduction des coûts et durabilité |

3DViewStation : Solution avancée pour l'analyse d'épaisseur

Face aux défis de l'analyse d'épaisseur multi-format, 3DViewStation se distingue comme une solution particulièrement adaptée, alliant simplicité d'utilisation et performances avancées pour l'analyse des modèles CAO.

Capacités multi-formats exceptionnelles

3DViewStation se distingue par sa capacité à traiter nativement la plupart des formats CAO courants dans l'industrie, éliminant ainsi les problèmes d'interopérabilité. Cette approche "True Multi-CAD" permet :

- L'analyse directe des modèles sans conversion préalable

- Le maintien de l'intégrité des données géométriques

- L'élimination du besoin de licences multiples pour différents systèmes CAO

- Le traitement unifié de données provenant de sources hétérogènes

Cette capacité à gérer nativement différents formats CAO représente un avantage décisif dans les environnements industriels où coexistent plusieurs systèmes de conception, permettant une analyse d'épaisseur cohérente indépendamment de l'origine des données.

Interface utilisateur intuitive

La solution offre une expérience utilisateur simplifiée inspirée de Microsoft Office, avec :

- Une interface moderne et familière nécessitant peu ou pas de formation

- Des outils d'analyse accessibles en quelques clics

- Une navigation fluide même avec des modèles volumineux

- Une prise en main rapide ne nécessitant pas de formation approfondie

Cette approche orientée utilisateur démocratise l'accès à l'analyse d'épaisseur, permettant à un plus grand nombre de collaborateurs de participer au processus de validation des modèles, y compris ceux sans expertise approfondie en CAO.

Performances remarquables

3DViewStation excelle particulièrement dans le traitement de modèles complexes :

- Chargement ultra-rapide des assemblages volumineux (jusqu'à 5 Go de fichiers CATIA ou 20 000 pièces en quelques secondes)

- Analyse instantanée même sur des géométries complexes

- Visualisation fluide des résultats sans ralentissement

- Exploitation optimisée des ressources système

Ces performances exceptionnelles permettent aux équipes d'ingénierie de gagner un temps précieux dans l'analyse des modèles volumineux, accélérant ainsi le cycle de développement et permettant d'explorer davantage d'itérations de conception.

Méthodologies d'analyse avec 3DViewStation

3DViewStation propose des approches complémentaires pour l'analyse d'épaisseur, chacune adaptée à des besoins spécifiques et accessible via une interface intuitive.

Analyse Ray-based pour la détection des zones fines

Cette méthodologie permet d'identifier avec précision :

- Les zones où l'épaisseur est insuffisante pour les contraintes de fabrication

- Les arêtes vives pouvant causer des problèmes de moulage ou d'usinage

- Les régions susceptibles de présenter des faiblesses structurelles

- Les transitions d'épaisseur non optimales

Le processus d'analyse Ray-based dans 3DViewStation est remarquablement simple et efficace :

- Sélection de la géométrie à analyser

- Activation de l'onglet "Analyze" dans la zone de fonctions

- Sélection de la fonction "Wall thickness" dans le groupe "Mold"

- Choix du mode "Ray-based - very detailed" dans les préréglages

- Lancement du calcul avec un clic sur "Compute"

- Personnalisation de l'échelle de couleurs selon les besoins spécifiques

- Mise à jour des valeurs intermédiaires pour une analyse plus pertinente

Analyse Rolling ball pour l'identification des zones épaisses

Cette approche complémentaire permet de détecter :

- Les régions présentant une concentration élevée de matière

- Les zones susceptibles de causer des problèmes de refroidissement non uniforme

- Les opportunités d'optimisation pour réduire la consommation de matière

- Les régions risquant de présenter des retassures ou des déformations

La procédure d'analyse Rolling ball est également intuitive dans 3DViewStation :

- Sélection de la géométrie à analyser

- Activation de l'onglet "Analyze"

- Sélection de "Wall thickness" dans le groupe "Mold"

- Choix du mode "Rolling ball - very detailed"

- Lancement du calcul

- Visualisation des résultats où les zones les plus épaisses apparaissent distinctement

Visualisation avancée des résultats

Les résultats d'analyse sont présentés sous forme de cartes thermiques hautement personnalisables :

- Échelle de couleurs ajustable selon les seuils critiques du projet

- Visualisation interactive permettant de manipuler le modèle tout en conservant les résultats

- Possibilité d'isoler les zones problématiques pour une analyse plus approfondie

- Options d'exportation des résultats pour partage avec les équipes

Cette visualisation intuitive facilite l'identification immédiate des zones critiques et la communication des résultats aux différentes parties prenantes du projet, même celles sans expertise technique approfondie.

Bénéfices techniques et opérationnels

L'utilisation de 3DViewStation pour l'analyse d'épaisseur offre de nombreux avantages tangibles pour les entreprises manufacturières à tous les niveaux de l'organisation.

Optimisation des coûts et des ressources

| Bénéfice | Impact quantifiable |

|---|---|

| Réduction des coûts logiciels | Économie de 65 à 80% par rapport aux solutions CAO natives |

| Gain de temps d'analyse | Réduction jusqu'à 90% du temps de chargement et d'analyse |

| Optimisation des ressources humaines | Libération des experts CAO pour des tâches à plus forte valeur ajoutée |

| Réduction des prototypes physiques | Diminution de 30 à 50% des itérations de prototypage |

Accessibilité et démocratisation des analyses

La simplicité d'utilisation de 3DViewStation transforme l'analyse d'épaisseur d'une tâche d'expert en un processus accessible à un plus grand nombre de collaborateurs :

- Solution accessible aux utilisateurs sans expertise approfondie en CAO

- Interface intuitive réduisant la courbe d'apprentissage à quelques heures

- Possibilité pour les équipes non techniques (qualité, production) de réaliser des vérifications

- Partage facilité des résultats avec l'ensemble des parties prenantes

Cette démocratisation de l'analyse technique favorise une collaboration plus étroite entre les différentes équipes impliquées dans le développement produit, accélérant la prise de décision et améliorant la qualité globale des conceptions.

Intégration dans les processus existants

3DViewStation s'intègre harmonieusement dans l'écosystème numérique existant des entreprises :

- Compatibilité avec les principaux systèmes PLM et PDM

- Intégration possible via des API riches

- Fonctionnalités d'hyperlien pour la documentation technique

- Options de déploiement flexibles (Desktop, ActiveX, Web, VR)

Cette flexibilité d'intégration permet d'incorporer l'analyse d'épaisseur dans les workflows existants sans perturbation majeure, maximisant ainsi le retour sur investissement et l'adoption par les utilisateurs.

Études de cas et exemples pratiques

Pour illustrer l'efficacité de 3DViewStation dans l'analyse d'épaisseur, examinons quelques cas d'application concrets démontrant sa valeur dans différents contextes industriels.

Optimisation d'une pièce moulée automobile

Dans le secteur automobile, une pièce de boîtier présentait des problèmes récurrents de déformation après moulage. L'analyse d'épaisseur avec 3DViewStation a permis de :

- Identifier rapidement les zones de variation excessive d'épaisseur

- Visualiser les régions à risque grâce à la carte thermique

- Recommander des modifications précises de conception

- Valider les changements avant modification du moule

Résultat : réduction de 87% des défauts de moulage et diminution significative des coûts de non-qualité. Le retour sur investissement a été réalisé en moins de trois mois grâce aux économies générées.

Analyse d'un assemblage aéronautique complexe

Pour un sous-ensemble structural aéronautique comprenant plus de 15 000 pièces :

- L'analyse traditionnelle aurait nécessité plus de 3 heures de chargement et préparation

- Avec 3DViewStation, l'assemblage a été chargé en moins de 30 secondes

- L'analyse d'épaisseur a identifié plusieurs zones critiques non détectées précédemment

- Les résultats ont été partagés instantanément avec les équipes d'ingénierie internationales

Bénéfice : détection précoce des problèmes potentiels et réduction significative du cycle de développement, avec une économie estimée à 240 heures-ingénieur sur le projet.

Vérification de pièces plastiques de consommation

Pour un fabricant d'électronique grand public :

- Analyse simultanée de pièces provenant de différents systèmes CAO (CATIA, SolidWorks, NX)

- Identification précise des zones problématiques pour l'injection plastique

- Optimisation des épaisseurs pour réduire la consommation de matière de 12%

- Validation des modifications sans recours aux logiciels CAO natifs

Impact : réduction des coûts matière estimée à 87 000 € annuels, amélioration de la qualité et accélération de la mise sur le marché de 3 semaines par cycle de développement.

Tableau comparatif des résultats obtenus

| Critère | Avant 3DViewStation | Après 3DViewStation | Amélioration |

|---|---|---|---|

| Temps d'analyse moyen | 156 minutes | 18 minutes | 88% |

| Défauts non détectés | 17% | 3% | 82% |

| Coût des prototypes | Base 100 | 64 | 36% |

| Temps de mise sur le marché | Base 100 | 78 | 22% |

Ces études de cas démontrent la valeur concrète de 3DViewStation pour l'analyse d'épaisseur dans divers contextes industriels, avec des bénéfices quantifiables en termes de temps, de coûts et de qualité.

Conclusion

L'analyse d'épaisseur constitue une étape fondamentale dans le processus de développement et de validation des produits manufacturés. Face aux défis de l'interopérabilité entre formats CAO et aux contraintes de ressources, 3DViewStation émerge comme une solution particulièrement adaptée, combinant simplicité d'utilisation, performances élevées et capacités multi-formats.

En permettant l'analyse rapide et précise des épaisseurs de paroi sur des modèles de différents formats CAO, 3DViewStation offre aux entreprises manufacturières un outil puissant pour optimiser leurs conceptions, réduire les coûts et améliorer la qualité de leurs produits. Sa facilité d'accès pour les utilisateurs non spécialistes en fait également un vecteur de collaboration entre les différentes équipes impliquées dans le développement produit.

À l'heure où l'optimisation des ressources et l'accélération des cycles de développement deviennent des impératifs stratégiques, l'adoption d'une solution performante pour l'analyse d'épaisseur multi-format représente un avantage compétitif significatif pour les entreprises industrielles soucieuses d'excellence opérationnelle et d'innovation.