Les défis de la simulation numérique évoluent rapidement dans l'industrie moderne, et la fusion de géométrie s'impose comme une étape cruciale pour garantir des résultats fiables. Dans un monde où 78% des entreprises industrielles utilisent la simulation numérique pour réduire leurs coûts de développement, la préparation des modèles CAO devient un facteur déterminant de succès. La fusion géométrique permet de transformer des assemblages complexes en modèles simplifiés, adaptés aux exigences spécifiques des différents types de simulation.

Les ingénieurs et les analystes se heurtent quotidiennement à des problèmes de qualité des modèles : géométries incomplètes, entités dupliquées, interférences, ou encore complexité excessive. Ces défauts, souvent invisibles dans l'environnement CAO d'origine, deviennent des obstacles majeurs lors du passage à la simulation, entraînant des délais supplémentaires, des coûts imprévus et parfois des résultats erronés.

Table des matières

- Fondamentaux de la fusion de géométrie

- Avantages de la fusion géométrique pour la simulation

- Processus de préparation des modèles CAO

- CADfix DX : solution spécialisée pour la fusion géométrique

- Applications pratiques et études de cas

- Intégration dans les flux de travail existants

- Perspectives et évolutions futures

Fondamentaux de la fusion de géométrie

La fusion de géométrie représente un ensemble de techniques permettant de combiner, simplifier et optimiser des modèles CAO pour les rendre exploitables dans un contexte de simulation numérique. Cette étape va bien au-delà d'une simple conversion de formats - il s'agit d'une véritable transformation du modèle pour qu'il réponde aux exigences spécifiques des solveurs numériques.

À la différence de la simplification qui se concentre uniquement sur la réduction de la complexité, la fusion géométrique implique l'unification cohérente d'entités distinctes. Elle assure la continuité mathématique des surfaces tout en préservant l'intention de conception originale. Cette approche permet de résoudre les ambiguïtés géométriques qui apparaissent souvent lors de l'importation de modèles CAO dans les environnements de simulation.

Principes techniques fondamentaux

Au cœur de la fusion géométrique, plusieurs opérations essentielles sont mises en œuvre :

- Détection et fusion des faces adjacentes partageant une continuité géométrique

- Identification et élimination des entités dupliquées ou redondantes

- Résolution des interférences et des pénétrations entre composants

- Réparation des défauts de topologie (trous, fissures, surfaces non connectées)

- Défeaturing intelligent pour éliminer les détails non pertinents pour l'analyse

Ces opérations reposent sur des algorithmes sophistiqués d'analyse topologique et géométrique qui permettent d'identifier les structures sous-jacentes du modèle et de les réorganiser de manière cohérente et exploitable.

Différences entre fusion, simplification et optimisation

| Technique | Objectif principal | Application typique |

|---|---|---|

| Fusion géométrique | Unification cohérente d'entités distinctes | Préparation de modèles multi-corps ou multi-composants |

| Simplification | Réduction de la complexité géométrique | Allègement des modèles pour calculs complexes |

| Optimisation | Amélioration des performances ou caractéristiques | Recherche de configurations optimales |

Avantages de la fusion géométrique pour la simulation

L'implémentation d'une stratégie efficace de fusion géométrique dans le processus de préparation pour la simulation numérique apporte des bénéfices considérables à plusieurs niveaux de la chaîne de valeur. Ces avantages se traduisent par des gains quantifiables en termes de temps, de coûts et de fiabilité des résultats.

Clarification et allègement des modèles complexes

Les modèles CAO créés pour la conception sont généralement plus détaillés que nécessaire pour la simulation. La fusion géométrique permet de réduire cette complexité tout en préservant les caractéristiques essentielles :

- Réduction significative du nombre d'entités géométriques (jusqu'à 90% dans certains cas)

- Élimination automatique des petites caractéristiques non pertinentes pour l'analyse

- Conservation des détails critiques affectant les résultats de simulation

- Adaptation spécifique du niveau de détail selon le type d'analyse (structurale, thermique, etc.)

Élimination des ambiguïtés et zones problématiques

La fusion géométrique résout les problèmes courants qui compromettent la qualité des maillages et la précision des analyses :

- Suppression des superpositions et intersections indésirables entre composants

- Élimination des gaps et chevauchements qui perturbent la continuité du modèle

- Correction des surfaces dégénérées ou mal définies

- Résolution des problèmes de tolérance géométrique entre différents systèmes CAO

Ces corrections permettent d'éviter les erreurs de maillage et les divergences de calcul qui représentent jusqu'à 70% du temps consacré à la préparation des analyses dans les workflows non optimisés.

Amélioration des performances de calcul

Un modèle correctement fusionné et préparé réduit considérablement les ressources informatiques nécessaires :

- Diminution des temps de calcul (jusqu'à 65% selon la complexité initiale)

- Réduction des besoins en mémoire pour les simulations volumineuses

- Possibilité d'effectuer plus d'itérations ou de cas de charge dans un temps donné

- Facilitation des études paramétriques et analyses d'optimisation

Processus de préparation des modèles CAO

La préparation efficace des modèles CAO pour la simulation suit un processus structuré qui garantit l'équilibre entre fidélité géométrique et performances de calcul. Cette méthodologie comprend plusieurs phases clés qui peuvent être adaptées aux besoins spécifiques de chaque projet d'analyse.

Diagnostic et analyse des problèmes géométriques

Avant toute modification, une évaluation approfondie du modèle initial est essentielle pour identifier les zones problématiques :

- Détection des incohérences topologiques (trous, chevauchements, surfaces non connectées)

- Identification des entités géométriques complexes ou dégénérées

- Analyse des interfaces entre composants et sous-assemblages

- Évaluation de la qualité générale du modèle selon des critères de PDQ (Product Data Quality)

Ce diagnostic préliminaire permet de définir une stratégie de fusion et de simplification adaptée aux caractéristiques spécifiques du modèle et aux objectifs de la simulation.

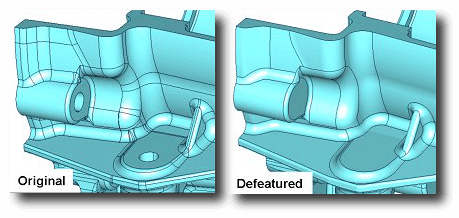

Techniques de suppression de fonctions non essentielles

Le "defeaturing" constitue une étape cruciale qui consiste à éliminer les détails géométriques non pertinents pour l'analyse tout en préservant l'intégrité fonctionnelle du modèle :

- Identification automatique ou assistée des petites caractéristiques (perçages, congés, chanfreins)

- Suppression sélective basée sur des critères dimensionnels ou fonctionnels

- Traitement des fonctions internes non visibles mais consommatrices de ressources

- Remplacement de détails complexes par des approximations simplifiées mais représentatives

Méthodes de fusion automatique vs interactive

| Approche | Avantages | Limitations | Cas d'utilisation optimaux |

|---|---|---|---|

| Fusion automatique |

|

|

Traitement par lots de modèles similaires, flux de production standardisés |

| Fusion interactive |

|

|

Modèles complexes ou critiques, analyses de haute précision, cas uniques |

Dans la pratique, les approches hybrides combinant automatisation et interventions ciblées offrent généralement le meilleur équilibre entre efficacité et qualité des résultats.

Approches spécifiques selon le type de simulation

Les exigences de préparation géométrique varient considérablement selon la nature de l'analyse :

- Analyse par éléments finis (FEA) : Nécessite des modèles solides bien définis avec élimination des détails non structuraux

- Mécanique des fluides numérique (CFD) : Requiert une attention particulière aux volumes fluides et aux couches limites

- Analyse électromagnétique (EM) : Demande une représentation précise des interfaces entre matériaux et des chemins de courant

- Analyse thermique : Exige la préservation des contacts thermiques et des passages de flux de chaleur

CADfix DX : solution spécialisée pour la fusion géométrique

Face aux défis complexes de la préparation de modèles pour la simulation, CADfix DX s'impose comme une solution complète et spécialisée. Fruit de plus de 25 ans d'expertise dans la résolution des problèmes d'échange et de réutilisation de données, cet outil offre un ensemble de fonctionnalités avancées pour la fusion et l'optimisation géométrique.

Capacités fondamentales de CADfix DX

CADfix DX se distingue par sa capacité à traiter efficacement une large gamme de formats CAO et à résoudre les problèmes géométriques courants :

- Conversion multiformat avec support étendu des formats natifs et neutres (CATIA, CREO, NX, SolidWorks, STEP, IGES, JT...)

- Réparation automatique des imperfections géométriques (gaps, chevauchements, dégénérescences)

- Outils de transformation interactive et automatique adaptés aux besoins spécifiques

- Traitement efficace des modèles solides et surfaciques complexes

- Compatibilité avec les principales plateformes (Windows, Linux) pour une intégration flexible

La richesse des formats supportés par CADfix DX constitue un atout majeur dans les environnements multi-CAO, comme en témoigne la liste exhaustive des formats pris en charge :

| Catégorie | Formats pris en charge (importation) | Formats pris en charge (exportation) |

|---|---|---|

| Formats CAO natifs | CATIA (V4, V5), CREO/Pro-Engineer, NX, SolidWorks, SolidEdge, Inventor, Parasolid... | CATIA V5, CREO, Parasolid, NX... |

| Formats d'échange neutres | STEP (AP203, AP214, AP242), IGES, JT, ACIS SAT, VDA-FS, STL... | STEP (AP203, AP214, AP242), IGES, JT, ACIS SAT, STL... |

| Formats de maillage/simulation | NASTRAN, ABAQUS, LS-DYNA, ANSYS, PATRAN... | NASTRAN, ABAQUS, ANSYS, CGNS... |

Outils spécifiques de fusion et simplification

CADfix DX propose un ensemble d'outils spécialisés pour la fusion géométrique qui permettent d'optimiser les modèles tout en préservant leur intégrité fonctionnelle :

- Fusion des solides en contact : Convertit des assemblages multi-corps en modèles solides unifiés

- Détection et fusion des faces par continuité : Identifie et combine les surfaces adjacentes en préservant la définition mathématique

- Identification et fusion des arêtes par continuité : Élimine les segmentations inutiles tout en maintenant la précision du modèle

- Repérage et fusion des faces fragmentées : Consolide les faces divisées artificiellement pour simplifier la topologie

- Détection et suppression des rubans étroits : Élimine les anomalies géométriques qui compliquent le maillage

Ces fonctionnalités permettent aux ingénieurs d'automatiser les tâches de préparation géométrique les plus complexes et chronophages, réduisant considérablement le temps consacré à la mise en place des analyses.

Fonctionnalités avancées pour la simulation

Au-delà des capacités standard de fusion, CADfix DX intègre des technologies avancées spécifiquement conçues pour optimiser les modèles destinés à la simulation numérique :

- Suppression de fonctions sans historique de construction : Permet d'identifier et de supprimer intelligemment les caractéristiques non pertinentes même dans les modèles importés sans arbre de construction (comme les fichiers STEP)

- Paramétrage de zone complexe : Offre une solution innovante pour traiter les zones géométriquement complexes sans modifier la géométrie originale

- Fractionnement quadratique basé sur le champ transversal : Permet de subdiviser automatiquement les faces complexes pour faciliter le maillage quadriphonique de haute qualité

- Outil de partitionnement Hex-Skin pour le maillage hybride : Utilise la technologie d'objet médian pour créer des partitions optimisées combinant maillage hexaédrique près des surfaces et tétraédrique ailleurs

Ces fonctionnalités avancées distinguent CADfix DX des solutions généralistes de CAO et en font un outil spécialisé pour les besoins spécifiques de la simulation numérique.

Applications pratiques et études de cas

L'efficacité des solutions de fusion géométrique comme CADfix DX se manifeste concrètement dans divers secteurs industriels où la simulation numérique joue un rôle stratégique. Les retours d'expérience et témoignages d'utilisateurs illustrent les bénéfices tangibles obtenus grâce à l'optimisation des processus de préparation géométrique.

Applications dans l'industrie aéronautique

Le secteur aéronautique, caractérisé par des assemblages complexes et des exigences de haute précision, bénéficie particulièrement des capacités de fusion géométrique avancées :

- Simplification des structures aérodynamiques pour les analyses CFD

- Préparation des assemblages de fuselage pour les analyses structurelles

- Optimisation des systèmes de propulsion pour les simulations thermiques

- Adaptation des modèles avioniques pour les analyses électromagnétiques

Un témoignage significatif vient de BAE SYSTEMS, où Chris Jones affirme : "Nous utilisons CADfix comme le centre de notre activité, une ressource centrale pour toute la géométrie sur laquelle nous devons travailler. Quel que soit le type d'analyse que nous devons effectuer, quel que soit le maillage dont nous avons besoin, le point de départ est toujours la géométrie propre qui a été assemblée dans CADfix."

Utilisation dans le secteur automobile

L'industrie automobile, confrontée à des cycles de développement toujours plus courts et des exigences croissantes en matière de simulation, exploite intensivement les outils de fusion géométrique :

- Préparation des modèles de carrosserie pour les analyses de crash

- Simplification des composants mécaniques pour les simulations dynamiques

- Optimisation des systèmes d'échappement pour les analyses thermiques et acoustiques

- Adaptation des modèles électriques pour les analyses EMC

Sylvain Hubert de Comau Systèmes France, une société de conseil en ingénierie automobile, témoigne : "Notre entreprise a été sélectionnée par Renault pour l'échange de données bidirectionnel avec Suzuki entre CATIA V4 et Unigraphics. Au début du projet, CADfix nous a permis de traiter 150 fichiers automatiquement en seulement cinq jours. Les fichiers étaient des pièces de moteur et pouvaient atteindre 30 Mo. Aujourd'hui, l'utilisation de différents systèmes CAO n'est plus un obstacle et CADfix nous donne l'opportunité d'accepter de nouveaux projets."

Implémentation dans l'ingénierie mécanique

Les bureaux d'études et les entreprises d'ingénierie mécanique tirent également profit des outils de fusion géométrique pour rationaliser leurs processus de simulation :

- Préparation des assemblages complexes pour l'analyse multiphysique

- Simplification des composants moulés ou forgés pour l'analyse structurelle

- Optimisation des systèmes hydrauliques et pneumatiques pour la CFD

- Adaptation des modèles pour les analyses vibratoires et acoustiques

David Merrit, ingénieur senior chez Dana Glacier Vandervell, témoigne de résultats impressionnants : "En utilisant CADfix, la quantité de retravail des modèles a été réduite d'environ 90 % et le temps total de configuration des modèles a été réduit d'environ 50 %."

Intégration dans les flux de travail existants

L'efficacité d'une solution de fusion géométrique comme CADfix DX dépend largement de sa capacité à s'intégrer harmonieusement dans les environnements et processus existants. Cette intégration doit être fluide pour maximiser les bénéfices sans perturber les méthodes de travail établies.

Compatibilité avec les principaux logiciels de CAO et de simulation

CADfix DX assure une interopérabilité étendue avec les solutions de CAO et de simulation les plus répandues dans l'industrie :

- Connexion bidirectionnelle avec les systèmes CAO majeurs (CATIA, CREO, NX, SolidWorks...)

- Intégration avec les plateformes de simulation courantes (ANSYS, Abaqus, NASTRAN, Fluent...)

- Support des formats spécifiques aux différents domaines de simulation (structurel, fluide, thermique...)

- Préservation des attributs et métadonnées lors des conversions entre systèmes

Cette compatibilité étendue positionne CADfix DX comme un hub central pour les transformations géométriques dans les environnements multi-CAO et multi-simulation.

Automatisation des processus de préparation

Au-delà de la simple compatibilité, CADfix DX offre des capacités avancées d'automatisation qui permettent de rationaliser les flux de travail :

- Création de scripts et macros pour automatiser les séquences d'opérations répétitives

- Définition de templates de traitement adaptés à différents types d'analyses

- Configuration de règles de simplification basées sur des critères métier

- Intégration dans les systèmes PLM pour la gestion globale des processus

L'automatisation intelligente permet de réduire considérablement le temps consacré aux tâches de préparation tout en garantissant la cohérence et la reproductibilité des résultats.

Modes batch et interactif

| Mode d'utilisation | Caractéristiques | Applications typiques |

|---|---|---|

| Mode interactif avec interface graphique |

|

Cas complexes nécessitant expertise humaine, modèles critiques, nouveaux types de problèmes |

| Mode batch automatisé |

|

Traitement de volumes importants, opérations standardisées, processus nocturnes |

| Mode assisté par wizard |

|

Utilisateurs occasionnels, standardisation des processus, formation accélérée |

Cette flexibilité dans les modes d'utilisation permet d'adapter l'outil aux compétences des utilisateurs et aux exigences spécifiques des projets.

Solutions pour les environnements collaboratifs

Dans les organisations où la collaboration est essentielle, CADfix DX propose des fonctionnalités adaptées aux environnements distribués :

- Partage de configurations et de templates entre équipes

- Gestion centralisée des paramètres de transformation

- Traçabilité des opérations effectuées sur les modèles

- Intégration avec les systèmes de gestion documentaire et de versionnement

Ces capacités facilitent la standardisation des pratiques et assurent la cohérence des résultats à travers les différentes équipes et sites de l'entreprise.

Perspectives et évolutions futures

Le domaine de la fusion géométrique pour la simulation numérique évolue rapidement, porté par les avancées technologiques et les besoins croissants des industries. Les tendances émergentes laissent entrevoir un avenir où la préparation des modèles deviendra de plus en plus intelligente, automatisée et intégrée dans les processus globaux de développement produit.

Évolution des besoins en matière de fusion géométrique

Plusieurs facteurs conduisent à une transformation des exigences pour les outils de fusion et préparation géométrique :

- Complexité croissante des produits intégrant multiples technologies et matériaux

- Multiplication des types d'analyses nécessaires au développement (structurelle, thermique, électromagnétique, acoustique...)

- Besoin d'itérations plus rapides dans les cycles de conception

- Démocratisation des approches de jumeau numérique nécessitant des modèles adaptés à différents niveaux de fidélité

Ces évolutions poussent les outils comme CADfix DX à développer des capacités toujours plus avancées pour répondre à ces défis complexes.

Tendances futures dans l'interopérabilité CAO/CAE

L'avenir de l'interopérabilité entre conception et simulation sera marqué par plusieurs innovations majeures :

- Intelligence artificielle appliquée à la préparation géométrique : Algorithmes d'apprentissage automatique pour identifier les intentions de conception et optimiser automatiquement les modèles

- Approches basées sur les features sémantiques : Reconnaissance et traitement intelligent des caractéristiques fonctionnelles au-delà de la simple géométrie

- Modèles multi-échelles et multi-fidélité : Capacité à générer automatiquement différentes représentations d'un même modèle selon le contexte d'analyse

- Interopérabilité basée sur le cloud : Services centralisés de transformation et validation géométrique accessibles à travers différentes plateformes

Ces avancées promettent de réduire encore davantage les barrières entre conception et simulation, facilitant une approche véritablement intégrée du développement produit.

Bénéfices quantifiables pour les organisations

L'adoption de solutions avancées de fusion géométrique comme CADfix DX continuera de générer des bénéfices tangibles pour les organisations :

- Réduction des cycles de développement de 30% à 50% grâce à l'élimination des goulots d'étranglement liés à la préparation des modèles

- Économies substantielles sur les coûts d'ingénierie (estimées entre 15% et 25% du budget CAE)

- Amélioration de la précision et de la fiabilité des simulations conduisant à moins de prototypes physiques

- Meilleure utilisation des ressources de calcul coûteuses grâce à des modèles optimisés

- Capacité accrue à explorer davantage de variantes de conception dans le même temps

Ces bénéfices soulignent l'importance stratégique d'investir dans des outils spécialisés pour la fusion géométrique et la préparation des modèles de simulation.

La transition vers des approches plus intégrées de développement produit, où la simulation guide la conception dès les phases initiales, renforcera encore davantage le rôle critique des solutions comme CADfix DX dans l'écosystème d'ingénierie numérique des entreprises innovantes.